Egyedi nyílászárók gyártása a KAV üzemében

A legtöbb alumínium nyílászárót forgalmazó hazai cég nem rendelkezik saját gyártókapacitással. A KAV impozáns gyártó üzemében azonban akár a lehetetlennek tűnő profilcsatlakozásokat is képesek megoldani. Itt készülnek a Schüco vagy Reynaers profilelemek tovább gondolásai, és azok a teljesen egyedi nyílászárós megoldások, amelyeket a KAV mérnökei terveznek és fejlesztenek. A KAV kisbéri üzemének vezetőjével Herbut Alberttel a gyártási folyamatokról és az üzem működéséről beszélgettünk.

Az alumínium nyílászáró gyártási folyamata hogyan zajlik?

Nálunk a KAV-nál a folyamatok a budapesti irodában kezdődnek. Ők egyeztetnek az ügyféllel, ennek alapján küldik el nekünk az igényeket: egy tervezett gyártási anyagot, ami azt tartalmazza, hogy milyen alumínium szerkezeteket szeretnének, hogyan nézzenek ki a szerkezetek. Ezekhez rendeljük meg az anyagot. Amíg az megérkezik, előkészítjük a gyártmányterveket – szabásterveket, marási képeket és a 3D CAD terveket, hogy miként kell összerakni -, ekkor kiderülhet, hogy milyen egyéb vasalatokra, tömítésekre van még szükség. A pesti kollégák ugyanabból a szoftverből kalkulálnak árat, amiből utána a gyártmányterveket csináljuk. Tehát ők a kalkulációnál már 99 százalékban kitalálják, hogy mit szeretne az ügyfél, az alapján kezdjük el a gyártási folyamatot. Csoportosítunk, hogy a gyártástípusában azonos alumínium nyílászáró szerkezeteteket egyszerre gyártsuk. Sokféle folyamat van az üzemben, ezzel próbáljuk kicsit egyszerűsíteni a feladatokat. Profilcsoportonként szoktunk válogatni: először mondjuk bukó-nyíló és fix elemeket gyártunk, az emelő-toló szerkezeteket, az alumínium ajtókat külön vesszük, ha vannak függönyfalak, üvegtetők, azokat ismét egy külön csoportba. Célszoftverekkel és CAD szoftverrel dolgozunk, amit a végén ellenőrzünk, de általában a 99 százalékos előkészítési pontosságot tartani tudjuk. A szabászat után rákerül egy vonalkódos címke a profilra, ez alapján azonosítja a megmunkáló központ, hogy melyik profilról van szó. Elvégzik rajtuk a megmunkálandó műveleteket: kimarják a speciális kapcsolódási pontokat, ragasztóanyag injektáló réseket és lyukakat, zárhelyet, elkészítik a szegecs furatokat, víztelenítő furatokat és marásokat kap.

Hol van itt a legnagyobb kihívás, vagy akár a legnagyobb hibázási lehetőség? Számít, hogy mennyire vékony vagy éppen nagy egy alumínium ablak vagy ajtó?

A legnagyobb hibázási lehetőség szerintem a tervezés folyamán adódik: miként tudjuk azt megvalósítani, amit kértek. Nálunk a KAV-nál általában mindig van valami plusz, egyedi tudás, egy különleges megoldás az alumínium nyílászáró rendszerekben. Valamit megálmodott az ügyfél, és esetleg az értékesítő kolléga nem veszi észre, hogy azt nem azzal a módszerrel lehet megvalósítani. A szoftverben is előfordulhatnak hibák, amiket ha nem vesszük észre, akkor akár egy megmunkálás is végig mehet, majd kezdhetjük elölről a folyamatot. A legnagyobb kihívás az, hogy a KAV mérnökei nagyon sok olyan dolgot ötvöznek, amelyek nincsenek az adott rendszerben, nem alap megoldások. Erről vagyunk híresek: olyasmit csinálunk, amit mások nem. Ezeket az egyedi megoldásokat viszont mindig össze kell egyeztetni a standard elemekkel. Elég sok mindent gyártunk magunknak, például egyedi sarokelemeket, amik nem rendszertartozékok. Ha nem 90 fokos csatlakozása van egy alumínium tolóajtónak, ablaknak vagy nyílászáró elemnek a saroknál, akkor azokhoz mindig egyedi sarokelemeket gyártunk le. Ilyenkor újra tervezzük a marást és a csatlakozási pontot. És ha szükség adódik hőhídmentes toldóelemre vagy speciális kötőelemre, akkor megtervezünk egy 3D nyomtatandó elemet – ezeket egyelőre még bérbe gyártatjuk le –, majd azzal egészítjük ki a szerkezetünket.

Sokfelé dolgoztál a szakmában. Miben különbözik a KAV egy standard nyílászárókat gyártó üzemtől?

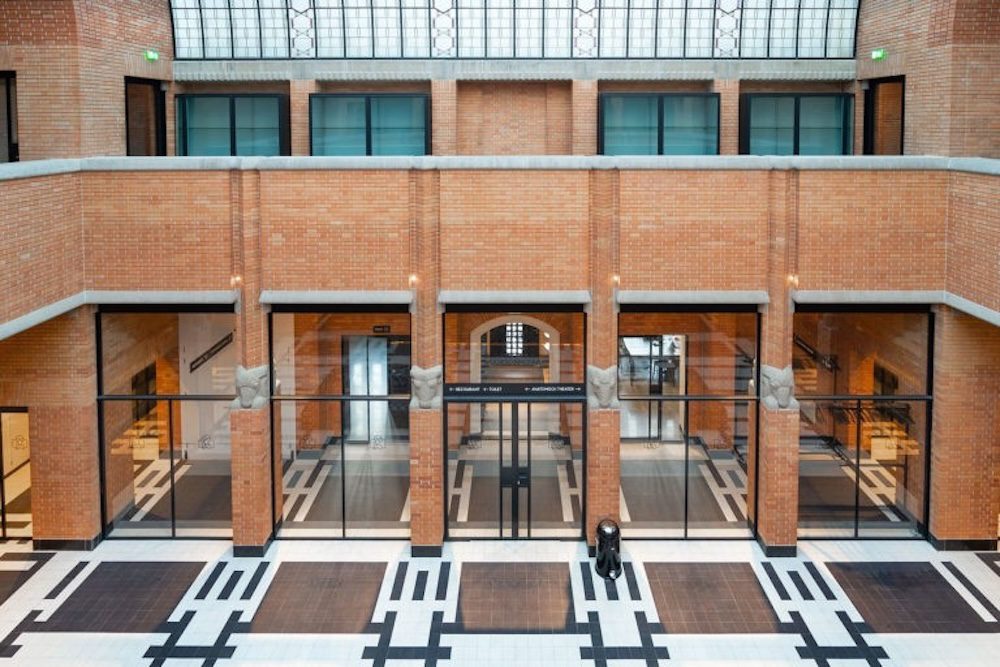

Leginkább abban, hogy mi nemcsak megpróbáljuk, hanem teljesítjük is a különleges igényeket. Az alumínium rendszergyártó – például a Reynaers vagy Schüco – kitalált egy olyan megoldást, hogy a saroknál derékszögben üveg-üveg csatlakozás van, nincs más profilelem. Ez már magában elég különleges szerkezet, ritkaság számba megy, hogy ilyeneket gyártunk. Viszont mi ezt még megfejeljük azzal, hogy nem 90, hanem mondjuk 112,3 fokban találkozik a két üveg. Ebben az esetben már teljesen új sarokelemeket kell gyártani, teljesen más marásképeket kell összehozni. De olyan is előfordul, hogy két nem illeszkedő profilt próbálunk összeilleszteni, amelyek alapvetően nem találkozhatnának a valóságban, ezért 3D nyomtatott elemet használunk. Például most egy négy sínes tolóajtót egy három sínes tolóajtóval sarkon felnyíló kivitelben egyesítünk. Ez csak két példa, de szerintem jól látszik, hogy szinte a lehetetlent is képesek vagyunk megoldani.

Szereted ezeket a kihívásokat?

Azt hiszem, nehezen viselném, ha csak az lenne a feladatom, hogy miként tudnám jobban optimalizálni a gyártást-, csomagolást- és a szállítást. Nagyon szeretem, amit most csinálok. Az nehéz, amikor ezeket a különleges alumínium nyílászárókat olyan ütemezéssel próbálják terveztetni és legyártatni velünk, mintha típus szerkezetekről lenne szó. Bele kell kalkulálni a folyamatba, hogy ezeket mi találjuk ki, esetleg nem sikerül elsőre, és még egy kicsit alakítani kell rajta. Nem mindig tudjuk pontosan megbecsülni mindennek az idejét, főleg az egyedi dolgok előkészítési és gyártási idejét. De szeretem, hogy egyedit alkotunk, olyat, amit más nem.

Az egyedi alumínium nyílászárók gyártása során nektek próbát is kell készíteni, hogy kiderüljön, valóban működik-e úgy, ahogy a mérnökök és a szoftver megtervezett egy megoldást?

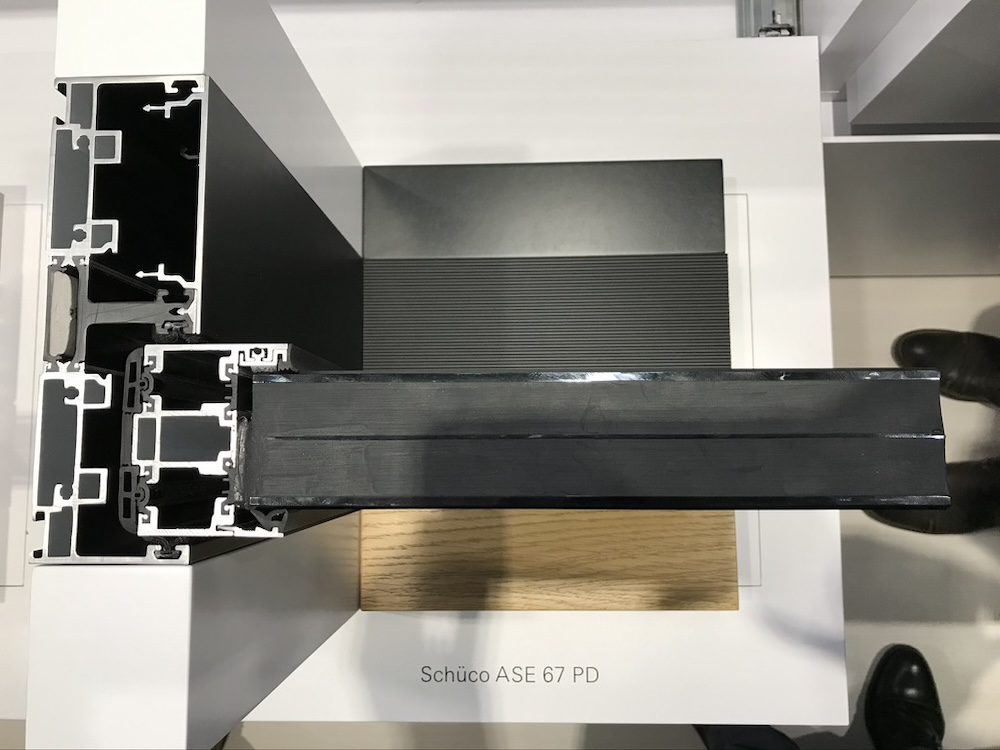

Sok mindenről már tapasztalati úton tudjuk, hogy működni fog. Minél több egyedi nyílászárót gyártunk, annál inkább fel tudjuk mérni, melyik megoldás működőképes, mi az, amit meg lehet oldani, vagy miként lehet egy standard Schüco vagy Reynaers elemet továbbfejleszteni. De azért bármikor előfordulhat buktató: nem vesszünk észre, hogy nem pontosan illeszkedik két mechanikus elem, vagy valami másképp kell, hogy álljon. Azért az szerencsére nagyon ritkán fordul elő, hogy hogy teljesen újra kell gyártanunk egy szerkezetet.

Az alumínium, mint alapanyag, tényleg ilyen csodákra képes, hogy szinte bármit meg lehet belőle csinálni?

Az alumínium aránylag könnyű, de nagyon erős anyag. Vékonyabb nyílászárós szerkezeteket lehet létrehozni belőle, melyek kisebb teret takarnak ki a kilátásból. A rendszergazdák – Schüco vagy Reynaers – saját profil kapcsolataihoz azért igazodnunk kell. Nem tudjuk az egyik gyártó tokjába beleilleszteni a másik gyártó szárny profilját például. Igazodnunk kell a profil rendszergazdák alapkoncepciójához, és azokkal kell tudnunk feszegetni a határokat, hiszen ez az üzemi gyártásellenőrzés valamint a teljesítmény nyilatkozat kiadhatóságának alapja. De már dolgozunk azon a nagy álmon, hogy a KAV-nak saját rendszermegoldásai legyenek, akár a beszállítóink egyik másik termékspektrumán belül.

Hogyan zajlik a beszállítói folyamat? Van olyan elem, amit csak külföldről lehet beszerezni?

A fő beszállítóink, a Schüco és a Reynaers magyarországi képviselettel rendelkeznek. Előbbinek még raktára is van hazánkban. Ha a rendszerelemeken kívül még szükségünk van egy különlegesebb elemre, ami lehet fogantyú, motor, ajtócsukó szerkezet vagy bármilyen, a nyílászáró műszaki tartalmát növelő szerkezet, akkor azoknak külön fel kell keresni a gyárait, beszállítóit. Többnyire ezeknek is van azért hazánkban képviselete. Ha nincs, külföldről szerezzük be. Vannak olyan túlméretes üvegek, amiket kizárólag határon túlról tudunk beszerezni, mert nincs akkora edzőkemence Magyarországon, amiben az elkészülhetne. De sokat kutattunk olyan kiegészítő után például, mint a fekete színű cilinder betét.

Hogyan dolgoztok itt az üzemben?

A leglátványosabb a megmunkálóközpontunk. Bár már a szabászgép is érdekes, hiszen kiküldjük neki a szabási listát, és automatikusan le tudja szabni a gép a profilokat. Azért papíron is szoktunk adni egy szabási listát, hogy a szabász is tudja ellenőrizni, hogy azt állítja be a gép, amit mi szeretnénk. A nyílászáró profilt ezután azonosítjuk egy vonalkóddal, ez tíz évvel még teljesen elképzelhetetlen volt. Majd a vonalkód alapján azonosítja a marógép és a megmunkálóközpont a profilt. Több mindent nem is nagyon tudunk automatizálni, mert annyira egyediek azok az alumínium ablakok és ajtók, amiket gyártunk. Nincsenek sorozatgyártásaink, ritkán fordul elő, hogy két egyforma szerkezetet gyártunk egy projektre. A kollégák ilyenkor rá is szoktak kérdezni, hogy biztos kettőt kell ebből gyártani? Nagy üvegfelületekkel dolgozunk, ezekből két egyforma már túl sok lenne egy családi házon.

Hányan dolgoztok itt?

Az gyártási irodában 3 mérnök dolgozik. Hozzánk tartozik a mérnöki előkészítés, az anyagrendelés, a fizikai állomány kezelése, a gépek szoftveres kommunikációjának ellenőrzése, a kiszállítás megszervezése. Nagyon sok lemezmegrendelésünk van például – párkány, takarások – ennek a dokumentálása pontos színkóddal, adatokkal, megrendelése, a rendelés lekövetése már rengeteg feladatot jelent, pedig csak egy apró részét emeltem ki a munkánknak. De ha kellene egy hosszabb csavar, annak is mi járunk utána, hogy honnan kell beszerezni. Az üzemtérben pedig 9-10 fő dolgozik, megvan kinek melyik munkafázis megy jobban, általában azt csinálja, de mindenkinek mindenhez kell értenie. Egy szabásznak is tudnia kell, hogy milyen ajtó, ablak vagy üvegfal jön létre abból a végén, aminek az első elemét leszabta, aszerint forgatja, úgy vágja le az elemet. Nagyon szerteágazóak, sokrétűek a feladatok, nem lehet, hogy valaki csak egy 5-10 műveletes feladatot tud végig vinni, hanem a teljes a folyamatot értenie kell.

Mennyire egyedi az, ami itt a KAV kisbéri üzemében zajlik?

Máshol lényegesen kevesebb tolóajtót, nagyméretű üvegeket befogadó szerkezeteket gyártanak. Náluk inkább a szalagablakok-, függönyfalak-, elemes homlokzatok gyártása van fókuszban. Mivel mi túllépünk a standard megoldásokon, feszegetjük a mérethatárokat, az egyedi igényeket teljesítjük nem lehet normásítani a gyártásunkat. A többi gyártónál sokkal jellemzőbb a sorozatgyártás, míg mi az egyedi alumínium nyílászárókban vagyunk jobbak.

TovábbiHírek